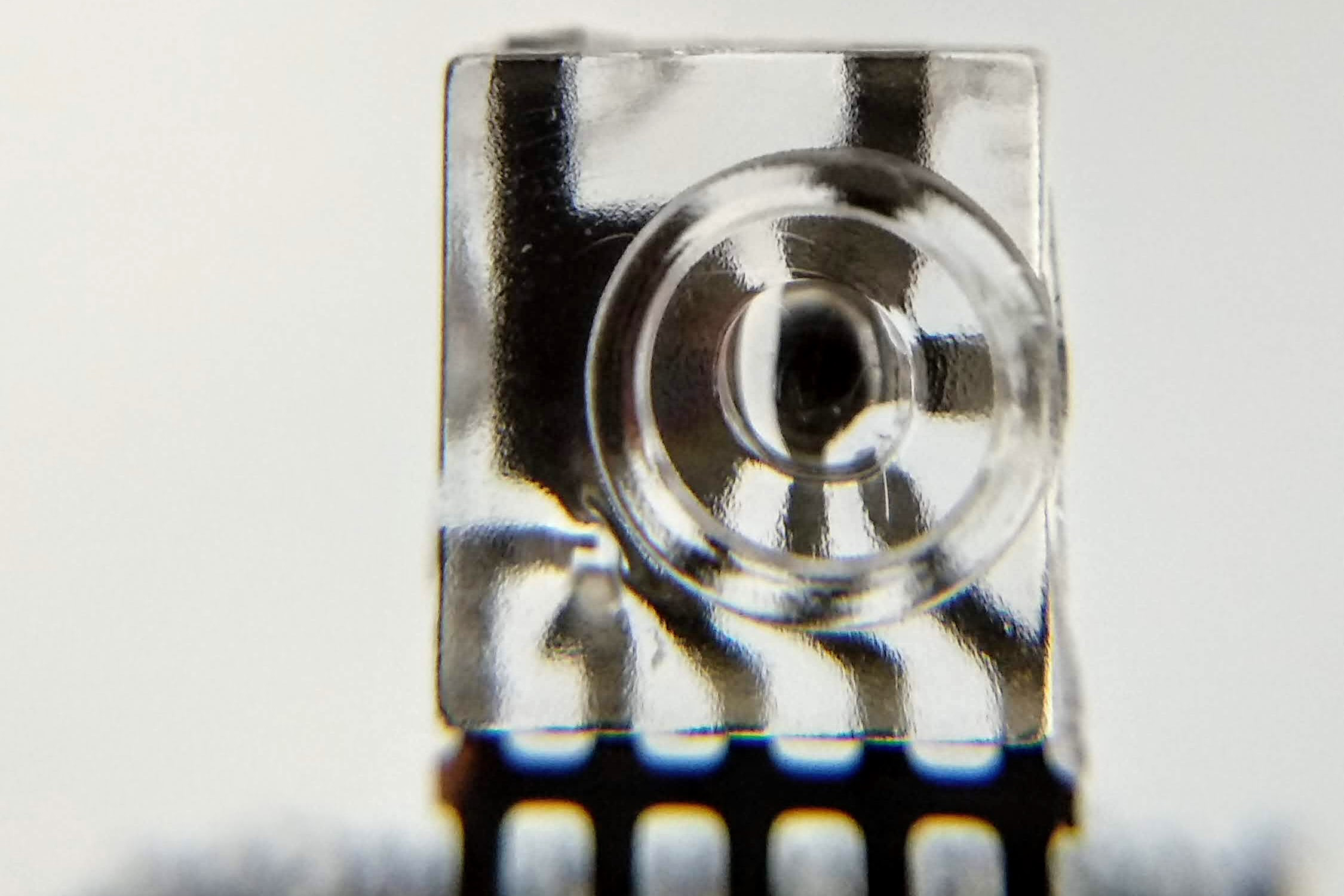

Un nuevo sistema de fabricación para componentes ópticos integrados

mayo 26, 2019

STAT-ON, un nuevo dispositivo que permite monitorizar los síntomas motores del Parkinson

junio 21, 201929/07/2019

Se calcula que unas 300.000 toneladas de neumáticos pasan a estar fuera de uso en España y en Europa 2.000.000 de toneladas anuales, de las cuales una tercera parte va a parar a vertederos ilegales. Se trata de un residuo de difícil tratamiento, y que puede tardar unos 1.000 años en desaparecer de forma natural. El enorme volumen de neumáticos en desuso ha hecho que en los últimos años se hayan buscado fórmulas para darle una segunda vida a este residuo. Productos para hacer pavimentos, material para obras públicas o el suelo de los parques infantiles son algunas de las salidas que se han encontrado para aliviar de neumáticos los vertederos, pero la gran mayoría va a parar a plantas de valorización energética, donde se minimiza este residuo a través de la combustión y se aprovecha la energía para producir vapor y electricidad.

Un equipo de investigadores de la UPC, junto con investigadores de la Universidad Rovira i Virgili (URV), han encontrado una nueva aplicación a la goma vulcanizada procedente de los neumáticos, la cual, mediante un proceso sencillo y combinándola con un polímero, se puede reconvertir en material aislante para el calzado.

El equipo investigador, encabezado en la UPC por Ramon Mujal Rosas, del centro de investigación Sistemas Eléctricos de Energía Renovable (SEER UPC), y en la URV por Marc Marín Genescà, del Departamento de Ingeniería Mecánica, ha desarrollado este material tras combinar la goma vulcanizada procedente de los neumáticos con polímeros en bajas proporciones. Durante esta investigación, que ha publicado la revista Applied Sciences, los investigadores hicieron ensayos con varios polímeros en concentraciones diferentes hasta encontrar la combinación idónea que permitiera desarrollar un material aislante para el calzado que cumpliera con los criterios de conductividad, elasticidad y resistencia a la ruptura aptas para que puedan cumplir su función. El hecho de aportar un 10% de los polímeros a la goma vulcanizada ha permitido crear este nuevo producto, que da los mejores resultados cuando el polímero utilizado es el etilvinilacetato —con lo que se hace la goma EVA.

En su investigación, los investigadores también han tenido en cuenta la sostenibilidad y viabilidad económica de este producto. Implementarlo supondría un ahorro en el proceso de producción de las empresas, ya que permite una reducción de costes porque se utilizaría un porcentaje más bajo de materia prima, que sustituirá la goma vulcanizada procedente de los vertederos.

Según los resultados de la investigación, y haciendo un cálculo con los datos del volumen de producción de calzado a nivel global, si las empresas productoras de calzado en el mundo sustituyeran el material actual por residuo neumático triturado —un proceso que ya se hace en las plantas de valorización— y añadieran un 10% de goma EVA, se podría conseguir un ahorro de unos 20 millones de euros cada año en el gasto por materia prima y una reducción de unas 40.000 toneladas de emisiones de CO2.

Por parte de la UPC participa además el investigador Xavier Salueña Berna, también de la Escuela Superior de Ingenierías Industrial, Aeroespacial y Audiovisual de Terrassa (ESEIAAT). Por parte de la URV, también forman parte del equipo Jordi Garcia Amorós y Lluís Massaguer Vidal.

Actualmente, se trabaja en buscar nuevas aplicaciones utilizando la misma técnica y, de momento, han obtenido resultados prometedores con aplicaciones como recubrimientos y bandejas para cables.

Proyectos Relacionados

- Investigadores de la UPC participan en el proyecto Quartz Enrichment Enabling Near-Zero Silicon (QUEEN), cuyo objetivo es reducir la dependencia de la Unión Europea de fuentes externas para materias primas críticas, especialmente del silicio metalúrgico (MG-Si). Para lograrlo, se propone aprovechar un recurso hasta ahora poco explotado: la arena de cuarzo procedente de canteras europeas, con el fin de producir MG-Si de forma local, sostenible y eficiente.

- Un equipo multidisciplinar formado por investigadores del Grupo de Investigación en Recursos e Industrias Inteligentes y Sostenibles (RIIS), el Grupo de Investigación en Minería Sostenible (GREMS) y Materiales de Construcción y Carreteras (MATCAR) de la Universitat Politècnica de Catalunya - BarcelonaTech (UPC) lidera el proyecto VALORFIN. El objetivo es desarrollar una solución tecnológica para la valorización de la fracción fina de los residuos de construcción y demolición (RCD), con el fin de transformarla en nuevos materiales cementantes con bajas emisiones de CO2 y, al mismo tiempo, reducir la presencia de materiales peligrosos en estos residuos.

- Los grupos de investigación Dinámica Fluvial e Ingeniería Hidrológica (FLUMEN) y Materiales de Construcción y Carreteras (MATCAR) de la Universitat Politècnica de Catalunya - BarcelonaTech (UPC), junto con SORIGUÉ, empresa con amplia experiencia en mezclas bituminosas y líder del proyecto, desarrollan BITSDRAIN.

- El grupo de investigación Innovación en Materiales e Ingeniería Molecular-Biomateriales para Terapias Regenerativas (IMEM-BRT) de la Universitat Politècnica de Catalunya-BarcelonaTech (UPC), junto con el Institut Català d’Investigació Química (ICIQ), han desarrollado resinas poliméricas a partir de materiales de origen vegetal para reducir la dependencia de la impresión 3D de resinas basadas en combustibles fósiles.